Die Muda-Analyse: Wege zur Beseitigung von Verschwendung

Die Muda-Analyse (Suche nach Verschwendung) wird im Rahmen des Prozessmanagements zur Identifikation von Verbesserungsmöglichkeiten im Prozessablauf eingesetzt. Sie definiert 7 Verschwendungsarten, die in Geschäftsprozessen auftreten können. Dabei gilt es, nicht nur durch die Führung nach Muda, Verschwendungen, zu suchen, sondern gerade auch die Mitarbeiter dahingehend zu motivieren, dass Sie Verbesserungen einreichen und umsetzen. Anhand von Prozessmodellen kann die IST-Situation bewertet und Verschwendungen identifiziert werden. Um Muda dauerhaft und sich einschleichende neue Verschwendungspunkte nachhaltig zu reduzieren beziehungsweise im besten Fall zu beseitigen, sind die Prozesse im Rahmen einer kontinuierlichen Verbesserung (Kaizen – Kai – Veränderung, Zen – Zum Guten) wiederholt zu betrachten.

Die Muda-Analyse entstammt dem Kaizen, einer japanischen Form der Unternehmensführung und eine Kombination aus den Bereichen Change und Lean Management. Das Kaizen entwickelte sich aus dem Toyota Produktionssystem, welches insbesondere flache bzw. schlanke Hierarchien, kurze Wege und einen kontinuierlichen Blick, auch und gerade auf Routineprozesse und -handlungen, umfasst.

Das Toyota Produktionssystem wurde nach dem Ende des zweiten Weltkrieges von Toyoda Sakichi entwickelt, welches sich vorrangig mit der Beseitigung von Verschwendung in Produktion und Verwaltung befasste. Später wurde es von seinem Sohn um die „Just in Time“ – Fertigung ergänzt und weiterhin optimiert. Taichi Ohno, Produktionsleiter bei Toyota, entwickelte in den 70er Jahren das Kaizen aus dem Toyota Produktionssystem und fügte einige Methoden hinzu. Mitte der 80er, in Zusammenhang mit der englischen Übersetzung seines Buches, kamen die Ideen und Methoden auch nach Amerika und Europa. Kaizen ist in Deutschland auch unter KVP, dem kontinuierlichen Verbesserungsprozess bekannt. Trotz einiger kleiner Unterschiede werden die Begriffe häufig synchron verwendet.

Der Kaizen/KVP Ansatz stellt eine ganzheitliche Betrachtung des Unternehmens dar. Integrale Bestandteile des Systems Kaizen sind:

- Einbeziehung aller Mitarbeiter

- Kontinuierlicher Verbesserungs- und Optimierungsgedanke hinsichtlich sämtlicher Tätigkeiten

- Positive Grundeinstellung gegenüber Änderungsvorschlägen

- Standardisierung von Prozessen in Produktion und Verwaltung

- PDCA – Zyklus: Plan Do Check Act “ ständige Analyse und Kontrolle von Routinen

Ziel des Kaizens ist die Optimierung des Gewinnes über nachrangige Ziele und dem Gedanken, dass der gegenwertige Zustand immer weiter beziehungsweise wieder verbesserungsfähig ist. Dazu zählt insbesondere Kundenzufriedenheit – da Neukundenwerbung teurer ist, als Kundenbindung -, Schnelligkeit, sowie Effizienzsteigerung durch die ständige Anpassung aller Prozesse an neue Gegebenheiten. Im Rahmen der Verbesserung in kleinen Schritten sind auch Korrekturen von Änderungen möglich, da kleine Änderungen besser zurück zu nehmen sind als große. Große Änderungen können zum Beispiel durch Innovationen hervorgerufen werden, die häufig enorme Kosten verursachen.

Die Mitarbeiter sind ausdrücklich aufgefordert, Verbesserungsvorschläge einzugeben, und am System Teil zu haben. Fortbildung und Qualifizierung der Mitarbeiter sind wichtige Bausteine, um sie den Anforderungen des Unternehmens entsprechend, flexibel und zielgerichtet einsetzen zu können. Unter diesen Voraussetzungen bietet die Muda – Analyse einen großen Hebel zum Erfolg und steht daher sowohl am Anfang der Einführung des Kaizens oder des Prozessmanagements, als auch kontinuierlich im Rahmen von Audits. Die Muda – Analyse unterscheidet 7 verschiedene Arten, die jedoch eng miteinander verzahnt sind. So bedingt die Verschwendung einer Art häufig auch Verschwendung einer anderen Art.

Die 7 Arten der Verschwendung sind:

Transport – Hier geht es um Aufwand und Zeitverlust durch den Transport von Waren, Materialien und Zwischenprodukten. Der Transport ist zwar notwendig, jedoch gilt es ihn weitgehend zu optimieren.

Bestände – Bestände an Materialien verschwenden wertvolle finanzielle und räumliche Ressourcen und sind häufig zur Vermeidung von Produktionsausfällen gedacht. Dies weist auf Probleme in der Wertschöpfungskette hin, die mit dem Aufbau von Beständen überdeckt werden.

Bewegung – Bei dieser Art der Verschwendung wird hauptsächlich auf die Bewegung des Mitarbeiters abgestellt. Mangelhafte Arbeitsplatzergonomie (Anordnung von Werkzeugen, Prozessrichtung, zentrale Werkzeugausgabe) führt nicht nur zu Ineffizienz bei einem Arbeitsvorgang, sondern kann darüber hinaus zu Verletzungen und Qualitätsmängeln führen, je nachdem wie groß die Bewegungsverschwendung ist.

Warten – Die Verschwendungsart Warten beschriebt nicht genutzte Zeiträume von Mitarbeitern, aber auch Liegezeiten von Zwischenprodukten die auf weitere Bearbeitung warten. Diese gilt es im Rahmen der Prozess- und Bestandsoptimierung zu eliminieren.

Überproduktion – Die Überproduktion von Waren und Gütern zählt aus zweierlei Gründen zu den Verschwendungsarten. Zum einen führt Überproduktion zu Beständen an Produkten. Diese Bestände werden bereits zu den Verschwendungen gezählt. Zum anderen werden wertvolle Ressourcen im Verlauf der Wertschöpfung gebunden, um Produkte herzustellen die möglicherweise nie durch Kunden abgerufen werden.

Falsche Technologie/Prozesse – Bei der Produktion von Gütern muss ein Produkt in dem vom Kunden gewünschten Zeit-, Qualitäts- und Kostenrahmen hergestellt werden. Werden beispielsweise Qualitätsstufen erreicht, die der Kunde nicht benötigt, liegt häufig eine Verschwendung für die Zeit vor, die benötigt wird um die Übererfüllung der Qualität zu erstellen. Parallel dazu führen zu früh hergestellte Produkte zu Liegezeiten, der Verschwendung „Warten“, so dass sich Probleme im Bereich der Arbeitsplanung (Prozesse) offenbaren.

Ausschuss/Nacharbeit – Die Verschwendung in Form von Ausschuss oder Nacharbeit führt durch die unnötige Nutzung wertvoller Material- und Zeitressourcen zu den offensichtlichen Arten von Verschwendung im Produktionsprozess.

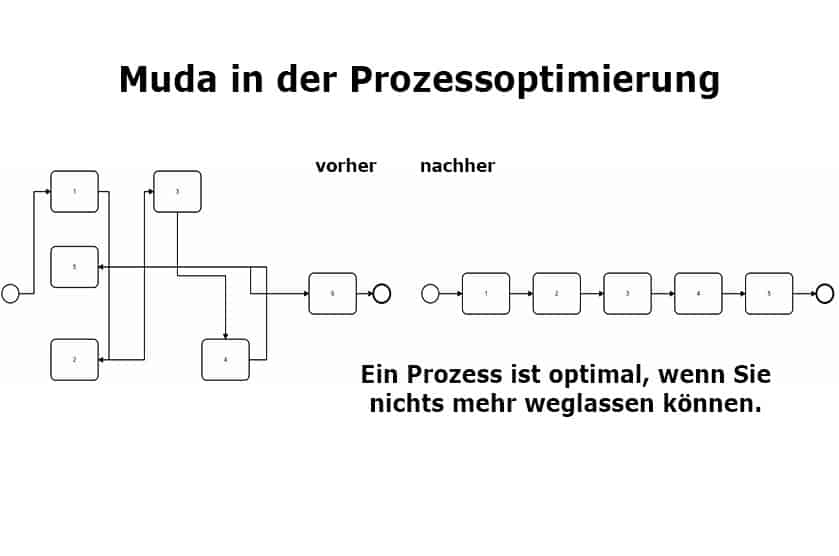

Alle dieser Verschwendungsarten können mithilfe von Prozessoptimierungen deutlich reduziert, wenn nicht gar eliminiert werden. Dabei ist das Erkennen häufig das größte Problem. Im Folgenden daher eine kurze Schritt für Schritt – Anleitung zur Vorgehensweise.

Wie wird die Muda-Analyse angewendet?

► 1: Gehe an Gemba (Ort des Geschehens)

► 2: Beobachte Gembutsu (die realen Dinge), Verstehen der gegenwärtigen Situation

► 3: Suche nach Muda (Verschwendung)

► 4: Mache Kaizen (Kai – Veränderung, Zen – Zum Guten)

Spontaneität sollte bei der Suche nach Muda eine große Rolle spielen, da sich in ihr zeigt, was tatsächlich benötigt wird. Im Zweifel kann, beispielsweise bei der Muda-Analyse an einem Büroarbeitsplatz, der Verlust eines wichtigen Datenblattes eher verschmerzt werden, wenn der Grundstein für das Kaizen gelegt ist und seine Prinzipien eingehalten werden.

Beispielsweise im Bereich der Arbeitsplatzergonomie (Verschwendungsart: Bewegung) können insbesondere die Mitarbeiter Verbesserungsvorschläge machen. Hier zeigt sich, wie wichtig das Einbeziehen und die Motivation der Mitarbeiter ist, Verbesserungen zu fördern, zu fordern und adäquat umzusetzen.

An dieser Stelle treffen sich KAIZEN und das Prozessmanagement. Durch die Visualisierung der Prozesse (z.B. durch BPMN) sowie der Waren- und Informationsflüsse (z.B. durch Value Stream Mapping) kann die Neugestaltung der Prozesse auf Basis der obigen Lerneffekte unter Einbezug der beteiligten Mitarbeiter erfolgen und Verschwendungen leicht identifiziert werden.